كيفية حل مشكلة تشوه البلاستيك الخشبيWPCلوحة الحائط في عملية الإنتاج؟

عادة ما ينشأ مشكلات التشوه في إنتاج لوحة الحائط المركب الخشبي (WPC) من عوامل متعددة بما في ذلك نسب المواد ، وعمليات التصنيع ، ومعلمات المعدات ، ومراحل التبريد والقولبة ، وكذلك بعد المعالجة. تشمل مظاهر التشوه الشائعة التزييف ، والتزييف ، والانكماش غير المتكافئ ، والمخالفات السطحية ، والتي تتطلب تحسينًا شاملاً عبر عملية الإنتاج بأكملها.

فيما يلي تحليلات السبب المحددة والحلول المنهجية التي طورها فريق Yongte عبر سنوات من الخبرة العملية:

الأسباب الأساسية: العوامل الرئيسية من "المواد الخام" إلى "المنتج النهائي"

تتكون ألواح الجدران المركبة الخشبية في المقام الأول من ألياف خشبية (مثل دقيق الخشب ومسحوق الخيزران) والبوليمرات بالحرارة (بما في ذلك PVC ، PE ، و PP). يعرض هذان المكونان خصائص مميزة: تُظهر الألياف الخشبية خصائص امتصاص الرطوبة القوية ، في حين أن البلاستيك تظهر توسعًا حراريًا كبيرًا وتقلصًا. إذا فشلت عمليات الإنتاج في موازنة خصائص أدائها ، فقد يحدث تراكم الإجهاد الداخلي ، مما يؤدي في النهاية إلى تشوه هيكلي. يمكن تقسيم الأسباب المحددة على النحو التالي:

ل رابط المواد الخام: محتوى رطوبة عالية من مسحوق الخشب ، وضعف التوافق بين المسحوق البلاستيكي والخشب ، ونسبة غير معقولة من الإضافات ؛

ل عملية البثق الملونة: تلوين غير متساوٍ للمواد ، سرعة دوران المسمار غير السليمة/التحكم في درجة الحرارة ، عيوب تصميم القالب ؛

ل عملية التبريد والإعداد: سرعة التبريد سريعة جدًا/غير متساوية ، وعدم كفاية الترابط لقالب الإعداد ؛

ل رابط قطع الجر: سرعة الجر وسرعة البثق لا تتطابق ، لا يتم إطلاق الإجهاد أثناء القطع ؛

ل عملية الانتهاء من عملية المعالجة: تكديس غير لائق للمنتجات النهائية ، وعدم علاج الحد الزمني ، وفقدان درجة الحرارة والتحكم في الرطوبة في بيئة التخزين.

الحل: التحسين الدقيق لكل رابط

1 , معالجة المواد الخام: تقليل مخاطر التشوه من المصدر

المادة الخام هي الأساس ، ويجب حل مشكلتان أساسيتان من "امتصاص رطوبة مسحوق الخشب" و "البلاستيك غير المتكافئ".

1.1 التحكم الصارم في محتوى رطوبة الدقيق الخشبي

سوف ينتج محتوى الرطوبة العالي من مسحوق الخشب (عادةً ما يكون أقل من 3 ٪) فقاعات بسبب تبخر الماء في عملية البثق ، ومن السهل امتصاص المنتج النهائي الرطوبة والتوسع في المرحلة اللاحقة ، مما يؤدي إلى تشوه محلي.

الحل: تم معالجة مسحوق الخشب باستخدام مجفف الهواء الساخن (درجة الحرارة 80-120℃، الوقت 2-4 ساعات) أو مجفف فراغ ، وتخزينه بطريقة مختومة مباشرة بعد التجفيف لتجنب امتصاص الرطوبة الثانوية ؛ يتم أخذ عينات من محتوى الرطوبة للمواد الخام واختبارها قبل الخلط ، ويتم حظر الاستخدام على المواد الخام التي تفشل في تلبية المتطلبات.

1.2 تحسين نسبة المواد الخام وتحسين التوافق

الألياف الخشبية والبلاستيك غير متوافقين في الطبيعة. إذا لم تتم إضافة أي توافق ، فمن السهل أن تؤدي إلى ضعف الترابط بين الوجهين بين الاثنين ، والفرق الكبير في معدل الانكماش أثناء التبريد ، مما يؤدي إلى تزييف.

RX:

إضافات: يضيف البلاستيك الخشبي المستندة إلى PVC (CPE) وإستر الأكريليك ؛ يضيف البلاستيك الخشبي المستندة إلى PE/PP البولي إيثيلين المطعمة المطعمة (PE-G-MAH) ، عادة 2 ٪ -5 ٪ من إجمالي المواد الخام ، لتعزيز قوة الترابط بين مسحوق الخشب والبلاستيك.

تحكم في نسبة مسحوق الخشب: نسبة عالية جدًا من مسحوق الخشب (الموصى بها عادةً أن تكون أقل من 60 ٪) ستقلل من صلابة المواد وسهلة التكسير والتشوه ؛ يوصى بالضبط وفقًا للاستخدام ، 40 ٪ -50 ٪ من نسبة مسحوق الخشب مناسبة لألواح جدار الديكور المنزلي ، ويمكن زيادة 55 ٪ بشكل مناسب للتركيب الصناعي.

أضف إضافات مضادة لتشويه: أضف حشو غير عضوي 1 ٪ -3 ٪ مثل مسحوق التالك وكربونات الكالسيوم (التي يجب تنشيطها عن طريق عامل الاقتران) لتقليل الانكماش الكلي للمادة ؛ أضف 0.5 ٪ -1 ٪ مضادات الأكسدة (مثل 1010) وامتصاص الأشعة فوق البنفسجية لتقليل التشوه في الشيخوخة اللاحقة.

1.3 التحكم في توحيد خلط المواد الخام

سيؤدي خلط عدم المتسابقين إلى عدم توازن نسبة الدقيق/البلاستيك الخشبي المحلي ، وتقلص كل جزء بعد البثق غير متسق.

الحل: استخدم خلاطًا عالي السرعة (سرعة الدوارة 800-1200r/min) ، أضف أولاً جزيئات بلاستيكية ، مواطن ومضافات ، حرارة لتليين البلاستيك (PVC حوالي 100-120℃، PE حوالي 120-140℃) ، ثم أضف مسحوق الخشب المجفف ، وخلط لمدة 5-8 دقائق ، وتأكد من أن المادة موحدة وفضفاضة ، لا كتلة.

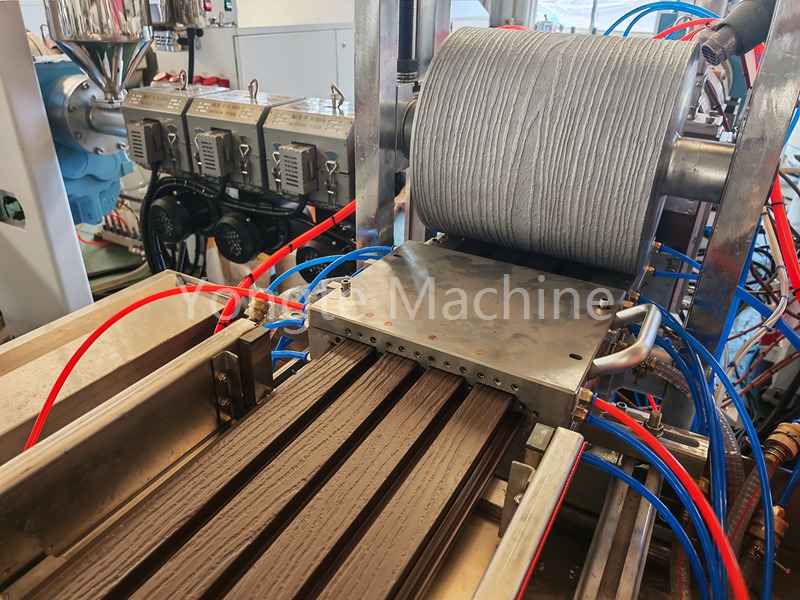

2 , عملية صب القذف: توازن التجميع والتوتر

البثق هو العملية الأساسية لتشكيل لوحة الجدار البلاستيكية الخشبية ، والتحكم غير المتكافئ والتحكم في سرعة درجة الحرارة/الدوران هي الأسباب الرئيسية للتشوه.

2.1 تحسين تركيبة المسمار والسرعة

المسمار هو مفتاح البلاستيك المادي. إذا كانت قوة القص غير كافية ، فلا يمكن دمج مسحوق الخشب والبلاستيك بالكامل ؛ إذا كانت قوة القص كبيرة جدًا ، فمن السهل التسبب في ارتفاع درجة الحرارة والتدهور المحليين ، مما يؤدي إلى الضغط الداخلي.

RX:

اختيار المسمار: يتم استخدام المسمار نوع الحاجز أو نوع الفصل لتعزيز سعة القص والخلط للمواد ، خاصة بالنسبة للتركيبات ذات المحتوى المرتفع للمسحوق الخشبي ، يجب زيادة نسبة طول المسمار إلى القطر (L/D = 28-32: 1).

التحكم في السرعة الدوارة: تم ضبطه وفقًا لصياغة المواد الخام ، والتي تتراوح عادة من 30-60 دورة في الدقيقة. سرعة الدوران المفرطة (>60 دورة في الدقيقة) قد يؤدي إلى عدم كفاية تلوين والجزيئات غير المتبقية غير المتبقية في المادة. على العكس من ذلك ، سرعة الدوران المنخفضة بشكل مفرط (<30 دورة في الدقيقة) يؤدي إلى انخفاض كفاءة الإنتاج ووقت الإقامة المطول للمواد في البرميل ، مما قد يسبب الشيخوخة والتدهور.

2.2 التحكم الدقيق في درجة حرارة البرميل والفوهة

قد تتسبب درجات الحرارة المفرطة في تدهور البلاستيك وكربنة دقيق الخشب ، مما يقلل من قوة المواد. وعلى العكس من ذلك ، فإن درجات الحرارة غير الكافية تؤدي إلى عدم كفاية التلطيخ وتدفق المواد الضعيفة ، مما يؤدي إلى تشوه الانكماش غير المتكافئ بعد البثق. يجب تنفيذ نظام التحكم في درجة الحرارة المجزأة ، مع درجة حرارة بوابة الموت أعلى قليلاً من منطقة التجانس لمنع التبريد المبكر عند بوابة الموت ، مما قد يتسبب في مشاكل تصريف المواد أو خشونة السطح (زيادة مخاطر التشوه في المراحل اللاحقة). يجب ضبط ملامح درجة الحرارة وفقًا للركيزة البلاستيكية:

|

قسم الاسطوانة |

نطاق درجة الحرارة(℃) |

تصرف على |

|

قسم التغذية |

140-160 |

سخن المواد لتجنب سد |

|

قسم مضغوط |

160-175 |

تلوين الهواء تدريجيا ، طرد الهواء |

|

قطاع التنسيق |

175-185 |

تخلط بدقة لضمان تلوين موحد |

|

الرأس/الفم |

180-190 |

تفريغ مستقر لتجنب التبريد السريع للمواد |

2.3 تحسين تصميم القالب والدقة

القالب هو المحدد المباشر لشكل لوحة الحائط. قناة التدفق غير المستوية لفتح القالب وسوء التصاق الصب سيؤدي إلى قوة غير متساوية أثناء بثق المواد والتشوه بعد التبريد.

RX:

قناة تدفق الفم: تم اعتماد تصميم قناة التدفق التدريجي لضمان معدل تدفق موحد للمواد في فم القالب (تجنب معدل التدفق السريع عند الحافة ومعدل التدفق البطيء في الوسط) ، ويجب أن يكون سطح قناة التدفق مصقولًا (الخشونة RA≤ 0.8μم) لتقليل مقاومة تدفق المواد.

تشكيل القالب: صمم قالب تشكيل امتصاص الفراغ وفقًا لسمك لوحة الجدار (سماكة لوحة الحائط تتراوح بين 5 و 10 ملم ، ويتم التحكم في درجة الفراغ عند 0.04-0.06mpa) ، تأكد من أن لوحة الجدار متصلة بشكل وثيق بقالب التشكيل ، وفتح قنوات مياه التبريد الموحدة في القالب على شكل تجنب الزوايا المحلية.

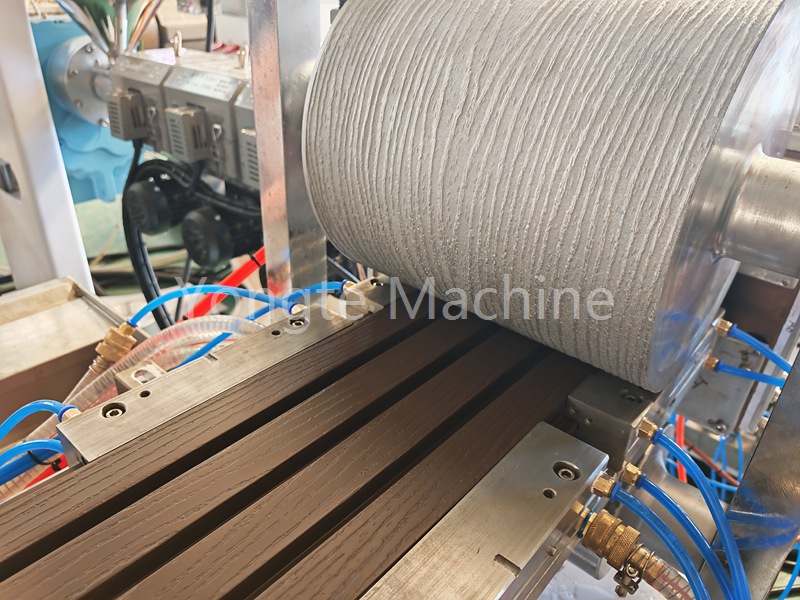

2.4 التبريد والإعداد: مفتاح القضاء على الإجهاد الداخلي

يعد التبريد والإعداد غير السليم هو السبب المباشر للانحناء والتشويش على لوحة الحائط ، والأساسي هو "التبريد الموحد ، والإفراج البطيء للإجهاد".

2.4.1 استخدام "التبريد التدريجي" بدلاً من "التبريد المفاجئ"

درجة حرارة لوحة الجدار المقدمة حديثًا (حوالي 160-180℃). إذا تم وضعه مباشرة في خزان تبريد درجات الحرارة المنخفضة (<20℃) ، سوف يتقلص السطح ويصلب بسرعة ، بينما لا يزال الداخلية في حالة تليين عالية الحرارة. في المرحلة اللاحقة ، سوف يسحب الانكماش الداخلي السطح ، مما يؤدي إلى تزييف (عادةً "مقعرة في الوسط والأعلى على كلا الجانبين").

الحل: قم بإعداد نظام تبريد من ثلاث مراحل:

التبريد من المستوى الأول (استقرار تبريد القالب): يتم تقليل درجة حرارة الجدار من 180℃ إلى 80-100℃ من خلال قناة الماء في القالب المستقر (يتم التحكم في درجة حرارة الماء في 50-60℃) ، والشكل ثابت قبل.

التبريد الثانوي (تبريد الرش): استخدم معدات الرش المرسمة لرش ما 40-50 بالتساوي℃ الماء الدافئ ، ويقلل من درجة الحرارة إلى 40-50℃;

تبريد المستوى 3 (تبريد الماء البارد): أدخل خزان الماء البارد في 20-30℃ وتبريد درجة حرارة الغرفة تمامًا (ابق وقتًا 5-8 دقائق).

المفتاح: يجب أن يغطي ماء التبريد جانبي لوحة الحائط بشكل متساوٍ لتجنب التبريد المفرط على جانب واحد (يمكن ضبط ألواح التوجيه في خزان المياه لضمان التدفق السلس).

2.4.2 التحكم في سرعة التبريد والوقت

يجب أن تتطابق سرعة التبريد مع سمك الجدار: سمك الجدار الرقيق <5 مم ، يمكن التحكم في إجمالي وقت التبريد في 8-10 دقيقة ؛ سمك الجدار السميك> 8 مم ، يجب تمديده إلى 12-15 دقيقة لضمان التبريد الداخلي الكامل وتجنب "الانكماش الثانوي" في المرحلة الأخيرة.

(4) الجر والقطع: تجنب التشوه الناجم عن القوى الخارجية

سيزيد اختلال سرعة الجر ووقت القطع غير السليم بشكل مصطنع من الإجهاد الداخلي لألواح الجدران ، مما يؤدي إلى تشوه.

2.5 مطابقة سرعة الجر وسرعة البثق

سرعة الجر السريعة للغاية: سوف تمتد لوحة الحائط ، مما يؤدي إلى زيادة في معدل الانكماش الطولي ، وسهل في وقت لاحق "تقليص" التشوه ؛

سرعة الجر بطيئة للغاية: تبقى لوحة الحائط في القولبة لفترة طويلة جدًا ، والتي من السهل الانحناء والانحناء بسبب وزنها.

الحل: استخدم آلات الجر المتغيرة للسرعة التي تنظمها سرعة التردد. من خلال مراقبة المستشعر في الوقت الفعلي لإخراج البثق ، حافظ على نسبة سرعة الجر إلى ما بين 1.05-1.1: 1 (ضمان سرعة الجر يتجاوز قليلاً سرعة البثق لضمان ألواح الجدران المسطحة بدون تجاعيد). في نفس الوقت ، الحفاظ على ضغط موحد عبر كل من البكرات العلوية والسفلية (الضغط 0.2-0.3MPa) لمنع التحميل غير المتكافئ على أي جانب واحد.

2.5 قطع الوقت ودقة المعدات

عندما لا يتم تبريد لوحة الحائط بالكامل (درجة الحرارة> 30℃) أثناء القطع ، أو أن شفرة المنشار القطع ليست حادة وسرعة الدوران منخفضة للغاية ، فإن القوة غير المتوازنة عند الحافة القوية ستؤدي إلى تشوه محلي.

RX:

وقت القطع: بعد المستوى الثالث من التبريد ، تأكد من تقليل درجة حرارة الجدار إلى درجة حرارة الغرفة (<25℃) قبل القطع

معدات القطع: يتم استخدام المنشار الدائري عالي السرعة (الثورات 3000-4000R/دقيقة). يجب أن تكون شفرة المنشار مصقولة بانتظام. أثناء القطع ، يتم إصلاح لوحة الحائط من خلال جهاز التوجيه لتجنب الهز أثناء القطع.

2.6 بعد العلاج والتخزين: دمج تأثير القولبة

حتى إذا كانت عملية الإنتاج خاضعة للسيطرة بشكل جيد ، فإن المعالجة غير الصحيحة لا تزال تؤدي إلى تشوه ، ويجب أن تركز "إطلاق الإجهاد" و "التحكم البيئي".

2.6.1 علاج وقت المنتج النهائي (إطلاق الإجهاد)

لا تزال ألواح الحائط التي تم إنتاجها حديثًا لديها إجهاد داخلي غير مكتمل ، وهو أمر سهل التشوه تدريجياً إذا كانت مكدسة مباشرة.

الحل: يتم تكديس ألواح الجدار المقطوعة بدقة على منصة نقالة مسطحة ، وارتفاع كل كومة لا يزيد عن 1.2 متر (لتجنب تشوه القاع الناجم عن الضغط الثقيل). يتم وضع لوحات الحائط في درجة حرارة طبيعية (20-25℃) والبيئة المهوية لمدة 7-10 أيام للسماح للإجهاد الداخلي إطلاقها بشكل طبيعي. وتسمى هذه العملية "علاج تأثير الوقت".

2.6.2 التخزين والنقل الموحد

بيئة التخزين رطبة: مسحوق الخشب يمتص الرطوبة ويتوسع ، مما يؤدي إلى انحناء لوح الجدار ؛

تغيير هائل في درجة الحرارة المحيطة: التوسع الحراري البلاستيكي والانكماش البارد يكثف ، مما يسبب تزييفًا.

RX:

مستودع التخزين: حافظ على جفاف (الرطوبة النسبية≤60 ٪) ، تهوية ، تجنب أشعة الشمس المباشرة وقرب مصدر الحرارة (مثل التدفئة ، الغلاية) ؛

طريقة التراص: يجب تكديس ألواح الجدار "وجهًا إلى وجه ، مرة أخرى إلى الخلف" بطريقة بالتناوب ، مفصولة بشرائط خشبية (متباعدة 50-100 مم) في الوسط لضمان تداول الهواء ؛ يجب رفع القاع بخشب الوسادة (على الأقل 10 سم فوق الأرض) لمنع الرطوبة من غزو الأرض ؛

عملية النقل: تغطية بقطعة قماش مقاومة للمطر لتجنب المطر. التعامل بعناية أثناء التحميل والتفريغ لتجنب الضغط والتصادم.

ملخص

يمثل تحدي تشوه لوحات الحائط WPC المركبة الخشبية "عملية النظامية" التي تتطلب الالتزام بسير عمل شامل: التحكم في الرطوبة في المواد الخام→ تلوين موحد→ التبريد التدريجي→ إطلاق الإجهاد→ تخزين موحد. يكمن المفتاح في موازنة الخصائص المميزة للألياف الخشبية والبلاستيك لتقليل تراكم الإجهاد الداخلي. من خلال تنظيم المعلمات الحرجة بدقة (وخاصة محتوى الرطوبة ودرجة الحرارة ومعدلات التبريد) إلى جانب المعدات المحسنة ومراقبة الجودة ، يمكن التحكم في التشوه في غضون 1 ٪ ، وتلبية متطلبات الإنتاج واحتياجات التطبيق.